Metoda SAW (12)

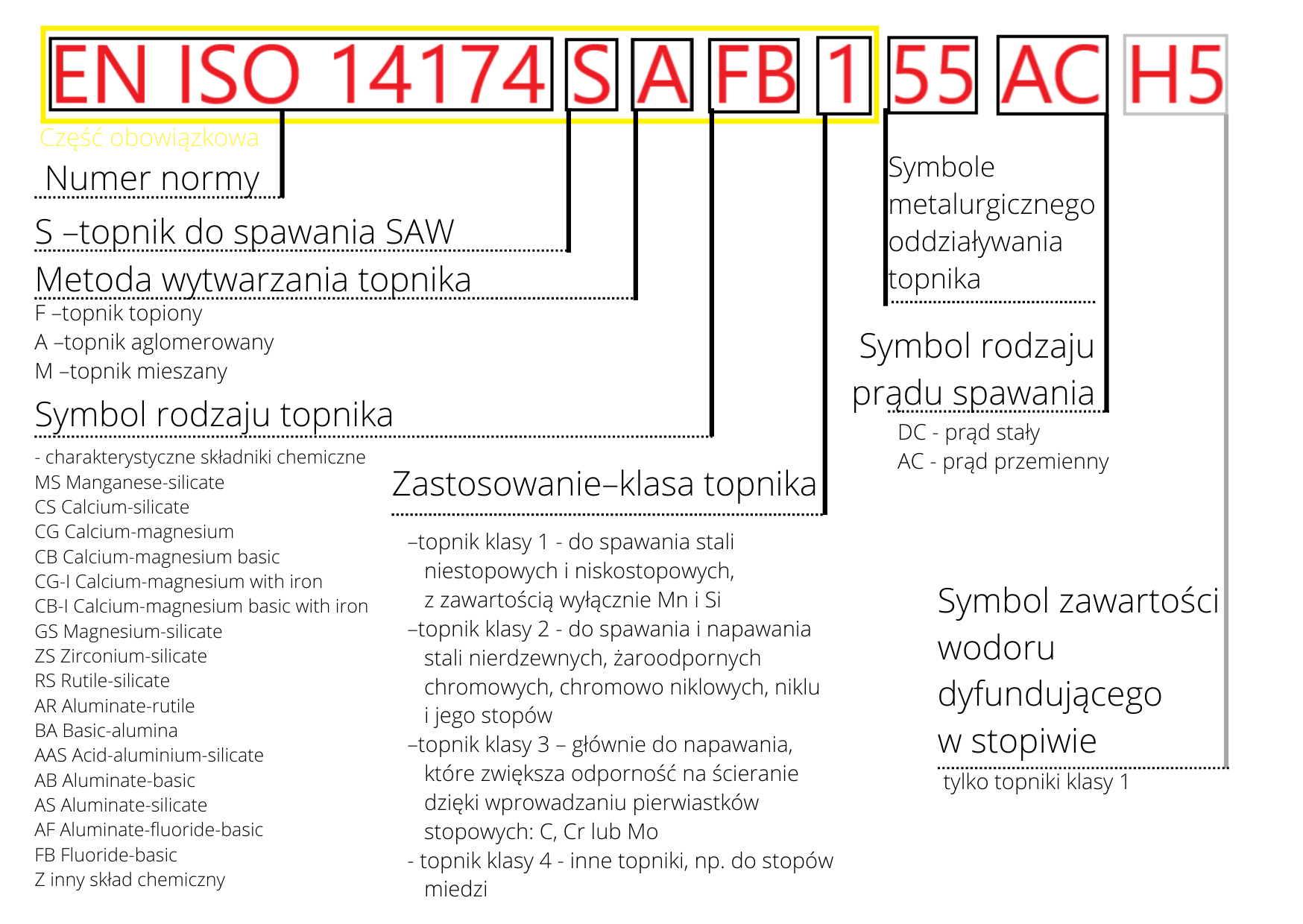

Rys. 1. Spawanie metodą SAW [1]

Spawanie łukiem krytym (ang. submerged arc welding; SAW) jest procesem, w czasie którego łuk spawalniczy jarzy się między drutem elektrodowym a elementem spawanym i jest przykryty warstwą ziarnistego topnika (łuk jest ukryty stąd nazwa metody). Nieotulony drut elektrodowy jest podawany ze szpuli lub bębna w sposób ciągły przez układ rolek napędzanych silnikiem elektrycznym w kierunku rowka spoiny [2]. Schemat spawania łukiem krytym przedstawiono na rysunku 1. [2]

Przebieg procesu

Temperatura słupa łuku spawalniczego osiąga 4726÷5726°C. Wydzielane podczas spawania ciepło jest w całości wykorzystywane do nagrzewania topnika oraz materiału podstawowego. Jeziorko spawalnicze tworzone jest przez stapiany drut elektrodowy oraz część materiału spawanego, a w wyniku stapiania topnika dodatkowo tworzy się ciekły żużel. Wydzielające się podczas topienia pary i gazy tworzą wokół łuku zamkniętą komorę (przestrzeń gazową), która jest dodatkowo odizolowana od powietrza czaszą żużlową (utworzoną z ciekłego żużla). Sterując parametrami spawania, takimi jak: natężenie prądu, napięcie łuku, prędkość spawania, oraz dobierając gatunek materiału elektrodowego i topnika można wpłynąć na kształt, skład chemiczny i właściwości mechaniczne spoiny. W zależności od natężenia prądu, napięcia łuku i prędkości spawania metal spoiny pozostaje w stanie płynnym od kilku do kilkudziesięciu sekund. W tym czasie w jeziorku ciekłego metalu zachodzi szereg procesów fizyczno-chemicznych. Podczas oddalania się łuku jeziorko spawalnicze zaczyna krystalizować, formułuje się ścieg oraz tworzy się na powierzchni ściegu warstwa żużla, który należy oddzielić. Topnik, który pozostał, podlega odzyskowi, oczyszczeniu i ponownemu wykorzystaniu. [2]

Skład urządzeń do spawania łukiem krytym

W skład urządzeń do spawania łukiem krytym, wchodzą[2]:

- źródło prądu spawania

- o sztywnej charakterystyce: spawając prądem stałym stałą długość łuku uzyskuje się wykorzystując tzw. samoregulację długości łuku

- o opadającej charakterystyce: stałą długość łuku spawając prądem przemiennym uzyskuje się przez prędkość podawania drutu regulowaną napięciem łuku

- układ sterowniczy

- układ topnika: zawierający zbiornik topnika, zbierak topnika oraz system oczyszczania topnika

- Suporty (= mechanizm ruchów ustawicznych prowadnika drutu elektrodowego): odpowiadają za przemieszczanie oraz pochylanie prowadnika względem osi złącza

- mechanizm jazdy: przesuwający drut spawalniczy wzdłuż złącza z prędkością równą prędkości spawania

- głowica spawalnicza: do jej podstawowych zadań należą podawanie drutu elektrodowego do strefy łuku, prostowanie drutu, doprowadzenie prądu spawania , zapewnienie możliwości regulacji parametrów spawania

Parametry spawania

Parametry spawania łukiem krytym obejmują[2]:

- rodzaj prądu i biegunowość drutu elektrodowego

- gatunek i średnicę drutu elektrodowego

- gatunek i ziarnistość topnika

- natężenie prądu spawania

- napięcie łuku

- prędkość spawania

- wylot drutu elektrodowego

- pochylenie złącza spawanego

- pochylenie elektrody względem złącza

- miejsce przyłączenia bieguna źródła prądu spawania do przedmiotu spawanego

Rodzaj prądu i biegunowosć drutu elektrodowego

Rodzaj prądu i biegunowość drutu elektrodowego ma wpływ na stabilność łuku elektrycznego, kształt i skład chemiczny spoiny (Rys. 2). Dla stałego natężenia prądu spawania i biegunowości ujemnej wydajność stapiania względem biegunowości dodatniej jest większa o 25÷35%. Porównując spawanie z biegunowością ujemną i dodatnią przy zachowaniu stałej prędkości podawania drutu zmienia się głębokość wtopienia. Dla biegunowości ujemnej jest ona znacznie mniejsza względem dodatniej z uwagi na obniżenie natężenia prądu spawania. Podczas spawania prądem przemiennym głębokość wtopienia jest pośrednia. [2, 3]

Rys. 2. Wpływ rodzaju i biegunowości prądu na kształt ściegu [2]

Gatunek i średnica drutu elektrodowego

Gatunek i średnica drutu elektrodowego jest dobierana w oparciu o rodzaj materiału podstawowego, topnik i technikę spawania. Podczas spawania łukiem krytym mogą być wykorzystywane druty oraz taśmy. Średnicę drutu elektrodowego dobiera się w zależności od grubości złącza spawanego. Można wykorzystywać druty o średnicach 1,2÷10mm, ale najczęściej wykorzystuje się druty o średnicach 2,5÷5mm. Średnica drutu elektrodowego wpływa na głębokość wtopienia, wysokość nadlewu, szerokość ściegu, współczynnik kształtu przetopienia (stosunek szerokości ściegu do głębokości wtopienia) oraz udział materiału podstawowego w spoinie (Rys.3). [2, 3]

Rys. 3. Zależność średnicy elektrody i natężenia prądu [3]

Gatunek i ziarnistość topnika

Gatunek i ziarnistość topnika dobierane są w oparciu o gatunek materiału podstawowego, gatunek drutu i technikę spawania. Wielkość ziarna topnika wpływa na kształt spoiny, im większe ziarno topnika tym mniejsza głębokość wtopienia i większa szerokość ściegu. Jednak zmiany wymiarów nie są znaczące i mają znaczenie tylko podczas spawania cienkich blach. Na kształt spoiny wpływa również struktura (topnik topnikowy lub ceramiczny) i skład chemiczny, który determinuje lepkość w stanie ciekłym. Zbyt gruba warstwa topnika może powodować wady w licu spoiny w postaci wgłębień, co jest spowodowane dużym naciskiem topnika na ciekły metal jeziorka spawalniczego. W związku z tym dobiera się zalecaną grubość warstwy topnika w zależności od natężenia prądu spawania, co pokazano w zestawieniu na rysunku 4. [2, 3]

Rys. 4. Zalecana grubość warstwy topnika w zależności od natężenia prądu spawania [2]

Natężenie prądu spawania

Natężenie prądu spawania powinno wynosić 150-1500A. Im większe natężenie prądu tym większa ilość ciepła wydzielanego w łuku i ilość drutu stopionego w jednostce czasu, wzrasta objętość ściegu, maleje współczynnik kształtu przetopienia, zwiększa się udział materiału podstawowego w spoinie (Rys. 5). Natężenia prądu spawania wpływa przede wszystkim na ilość ciepła w łuku elektrycznym oraz siłę magnetycznego podmuchu łuku. [2, 3]

Rys. 5. Wpływ natężenia prądu spawania na kształt ściegu [2]

Napięcie łuku

Napięcie łuku dobiera się w oparciu o natężenie prądu spawania (l) oraz średnicę drutu elektrodowego (d), można je orientacyjnie obliczyć ze wzoru U = l/(4(d+1)). Wpływa na długość łuku, a co za tym idzie na rozkład ciepła wykorzystywanego do topienia materiału podstawowego i topnika. Wzrost napięcia łuku powoduje wzrost jego długości, analogicznie spadek powoduje skrócenie długości łuku. Przy większej długości łuku stapia się więcej topnika, spoina staje się szersza, płytsza i maleje wysokość nadlewu, wzrasta współczynnik kształtu przetopienia (Rys. 6). Napięcie łuku poprzez zmianę długości łuku (co skutkuje zmianami rozkładu ciepła) wpływa również na skład chemiczny spoiny z uwagi na różny udział materiału podstawowego i topnika w spoinie. [2, 3]

Rys. 6. Wpływ napięcia łuku na ukształtowanie spoiny [2]

Prędkość spawania

Prędkość spawania w głównej mierze wpływa na kształt spoiny, co pokazano na rysunku 7. Wraz ze wzrostem prędkości spawania maleje szerokość lica, głębokość wtopienia, współczynnik kształtu przetopienia oraz przekrój spoiny, nieznacznie zwiększa się natomiast wysokość nadlewu. Zbyt duża prędkość spawania może wiązać się z brakiem wtopienia w materiał spawany. [2, 3]

Rys. 7. Wpływ prędkości spawania na kształt spoiny [3]

Długość wolnego wylotu

Wraz ze wzrostem wolnego wylotu elektrody wzrasta ilość drutu elektrodowego stapianego w jednostce czasu. Umiejscowienie wolnego wylotu elektrody oznaczono na rysunku 8. [2, 3]

Rys. 8. Wolny wylot elektrody [3]

Pochylenie złącza spawanego

Pochylenie złącza spawanego wpływa na kształt spoiny co jest widoczne na rysunku 9. Z zasady nie powinno przekraczać 8° jednak w pojedynczych przypadkach stosuje się większy kąt nachylenia. [2, 3]

Rys. 9. Wpływ pochylenia blach spawanych na geometrię spoiny [Opracowanie własne na podstawie [3]]

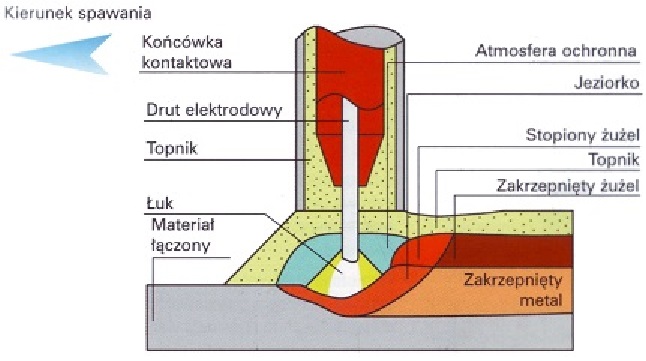

Pochylenie elektrody względem złącza

Pochylenie elektrody względem złącza podczas spawania do około 50m/h stosuje się ustawienie drutu pod kątem 90° względem złącza. W przypadku gdy elektroda jest pochylona zgodnie z kierunkiem spawania zmniejsza się głębokość wtopienia i zwiększa szerokość nadlewu, co zostało pokazane na rysunku 15. Podczas spawania w pozycji pionowej głębokość wtopienia zwiększa się, gdy elektroda jest pochylona w kierunku przeciwnym do kierunku spawania (Rys.10). [2, 3]

Rys. 10. Wpływ pochylenia elektrody na głębokość wtopienia [3]

Miejsce przyłączenia bieguna źródła prądu spawania do przedmiotu spawanego

Miejsce przyłączenia bieguna źródła prądu spawania do przedmiotu spawanego może powodować zmianę kierunku i wielkości ugięcia łuku elektrycznego. W celu przeciwdziałania temu niekorzystnemu zjawisku stosuje się doprowadzenie prądu w kilku punktach wzdłuż złącza lub układy ślizgów prądowych, które doprowadzają prąd w stałej odległości od głowicy. [2, 3]

Ruch głowicy

Spawając łukiem krytym elementy z połączeniami wzdłużnymi najczęściej pozostają nieruchome i to głowica przemieszcza się wzdłuż złącza. Ruch głowicy jest realizowany przez traktor spawalniczy (przesuwający się po spawanym elemencie lub po szynach ustawionych równolegle do złącza) lub wykonując połączenia obwodowe z wykorzystaniem słupowysięgnika. [2]

Materiały dodatkowe

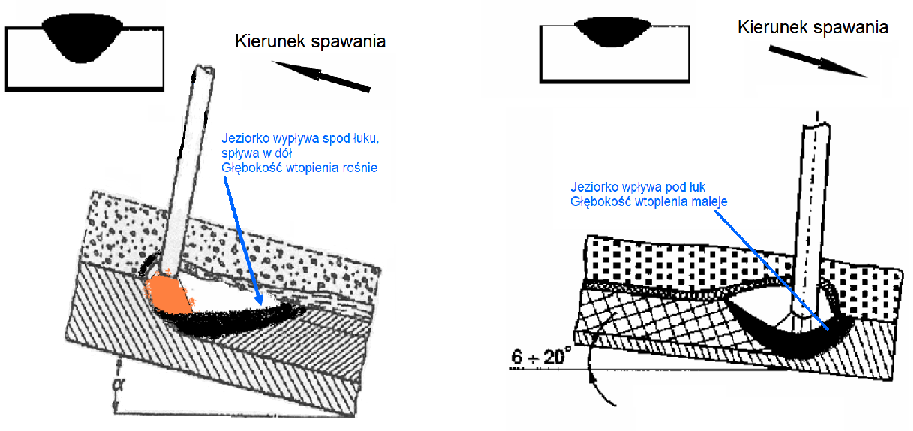

Materiałami dodatkowymi w spawaniu SAW są spoiwa oraz topniki. Do spoiw wykorzystywanych podczas spawania łukiem krytym zalicza się druty lite i proszkowe oraz taśmy elektrodowe zimnowalcowane. Topnik to proszek o ziarnistości 0,3÷2,5 mm pochodzenia mineralnego. Głównymi składnikami są MnO, SiO2, CaO, może zawierać również K2O i Na2O, które zwiększają stabilność jarzenia się łuku i ułatwiają jego jonizację, oraz CaF2 , który uodparnia topnik na wilgoć. Zadaniem topnika jest zapewnienie stabilnego jarzenia się łuku, sterowanie składem chemicznym stopiwa i jego własnościami mechanicznymi, ochronę jeziorka spawalniczego przed powietrzem atmosferycznym, kształtowanie powierzchni spoiny oraz zmniejszenie prędkości stygnięcia. Dobierając topnik należy zwrócić uwagę na obciążenia prądowe, które zależą od gatunku i ziarnistości topnika. Są one podawane przez producenta w karcie katalogowej. Grubość warstwy topnika nie może być zbyt duża, ponieważ skutkuje to brakiem przetopienia i występowaniem wad w licu spoiny. Grubość ta uzależniona jest w dużej mierze od natężenia prądu spawania. Zestaw materiałów spawalniczych należy dobrać mając na uwadze uzyskanie spoiny o wymaganym składzie chemicznym i własnościach mechanicznych. Druty/taśmy i topniki stosowane do spawania powinny zapewnić uzyskanie spoin o składzie chemicznym zbliżonym do składu chemicznego łączonych materiałów. Topniki są dobierane z uwzględnieniem składu chemicznego materiału spawanego, materiału elektrody oraz parametrów spawania. Wymagania dotyczące klasyfikacji kombinacji elektroda/topnik określono w Normie Międzynarodowej PN-EN ISO 14171:2016-10. [2, 3, 4]

Podział topników

Topniki pod względem metalurgicznym można podzielić ze względu na wartość

współczynnika zasadowości na kwaśne, neutralne i zasadowe. Współczynnik zasadowości

topnika wyznacza się ze wzoru: B = (suma składników zasadowych) / (suma składników

kwaśnych), dla B

Zalety i wady spawania SAW

Jedną z zalet spawania łukiem krytym jest dobra jakość spoin wynikająca z ochrony jeziorka spawalniczego przed azotem, tlenem i wodorem. Nie oznacza to jednak, że spoina jest wolna od niezgodności. Jedną z możliwych niezgodności spawalniczych są pęcherze gazowe, które mogą powstać przez niewłaściwe parametry topnika (za cienka warstwa topnika, topnik zbyt drobnoziarnisty lub zawilgocony), niepoprawne przygotowanie materiału do spawania (elementy zanieczyszczone, warstwa graniowa lub spoiny sczepne z pęcherzami gazowymi), niekorzystne parametry spawania (zbyt wysokie napięcie lub prędkość spawania), wady doboru materiałów (niedostateczna ilość odtleniaczy w drucie elektrodowym, wady materiału podstawowego). W spoinie mogą również powstawać pęknięcia spowodowane przez: słabe spoiny sczepne, niepoprawny dobór parametrów spawania, błędne dobranie kombinacji drut-topnik, nieprawidłowa kolejność spawania, złe oprzyrządowanie. Nieprzetopiony topnik, pozostałości żużla, wypukłe ściegi, podtopienia, zbyt mały kąt ukosowania, zła kolejność ściegów mogą przyczynić się do powstania wtrąceń żużla. Przyklejenia i brak przetopu powodowane są przez nieprawidłowe ukosowanie, złą pozycję drutu względem materiału spawanego, niepoprawny dobór parametrów prądowych, nieodpowiednią granulacja topnika i nieodpowiednie miejsca sczepów. Niezgodnościami spawalniczymi są również błędne wymiary i kształt spoiny. [2]

Możliwości zastosowania metody SAW

Spawanie łukiem krytym cechuje się również wysoką sprawnością procesu oraz dużą wydajnością spawania. Dodatkowo materiał elektrodowy i energia elektryczna są zużywane w mniejszym stopniu z uwagi na większy udział materiału rodzimego w spoinie i małe kąty ukosowania. Możliwość uzyskania dużych prędkości spawania oraz fakt, że łuk jest niewidoczny i ilość wydzielanych gazów jest niska, poprawiły się warunki pracy spawacza. Równocześnie brak widoczności łuku jest wadą ze względu na niemożność jego obserwacji. Metoda z uwagi na stosowanie sypkiego topnika cechuje się ograniczeniem stosowania do pozycji podolnej i nabocznej. Higroskopijność topnika zobowiązuje do jego suszenia przed rozpoczęciem spawania zgodnie z wymaganiami producenta. Technika spawania zobowiązuje również do usuwania żużla i zbierania topnika po wykonaniu każdego ściegu, zebrany topnik można oczyścić i ponownie wykorzystać. Urządzenia spawalnicze wykorzystywane do metody SAW cechują się wysokimi kosztami inwestycyjnymi. Wymienione cechy spawania metoda SAW determinują jej wykorzystanie do wykonywania spoin doczołowych i pachwinowych w pozycjach podolnej, nabocznej i rzadziej naściennej materiałów o grubości 3÷100mm (czasem więcej). Materiałami, które są spawane tą metodą, są: stale niskowęglowe, niskostopowe o podwyższonej wytrzymałości, niskostopowe dla energetyki i stale wysokostopowe. Można spawać również metale nieżelazne przy użyciu odpowiednich topników. Metoda spawania łukiem krytym znajduje również zastosowanie podczas napawania. [2,3,6]

Sprawdź swoją wiedzę rozwiązując quizz